CULTURE

©︎ University of Pennsylvania

「3Dプリント式ケーブル支持床システム(3D-printed funicular floor system)」は、ペンシルバニア大学の多面体構造研究所(Polyhedral Structures Laboratory)のマソウド・アクバルザデ博士(Dr. Masoud Akbarzadeh)が主導した研究プロジェクトです。

3Dプリントコンクリートを活用することで、コンクリートと鉄筋の大幅な削減を可能とする床システムとなっています。

注目ポイント

- 圧縮と引張の力を最適化するケーブル支持形状

- 構造的な合理性がそのまま意匠となるコンピュテーショナル・デザイン

- 2方向への効率的な力伝達を可能にする「二重帯状ポストテンション戦略」

- 米国コンクリート学会基準のRCスラブ比で「コンクリート約6割減」、「鉄筋9割減」を実現

(以下、多面体構造研究所から提供されたプレスキットのテキストの抄訳)

©︎ University of Pennsylvania

©︎ University of Pennsylvania

©︎ University of Pennsylvania

幾何学的効率とデジタル製造を統合した新たな構造パラダイム

提案された「3Dプリント式ケーブル支持床システム」は、幾何学に基づく効率性、デジタルファブリケーション技術、そしてモジュール式二重帯状ポストテンションを統合した新たな構造パラダイムを確立するものである。本システムはこれらにより、材料需要と埋蔵炭素(エンボディド・カーボン)の大幅な削減を実現する。

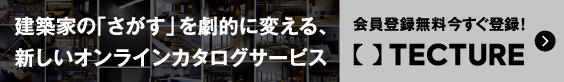

2方向への圧縮応力が主体の床として構想されたこのシステムは、最小限の補強材を用いた軽量コンクリート構造であり、5つのケーブル構造要素によって構成されている。最大の革新点は、圧縮と引張の複合作用下で軸方向の力の流れに最適化された形状(ファニキュラー・ジオメトリ)を維持しつつ、両主方向への効率的な力伝達を可能にする「二重帯状ポストテンション戦略」にある。

©︎ University of Pennsylvania

©︎ University of Pennsylvania

©︎ University of Pennsylvania

製造と構成:5軸ロボットアームと埋め殺し型枠の活用

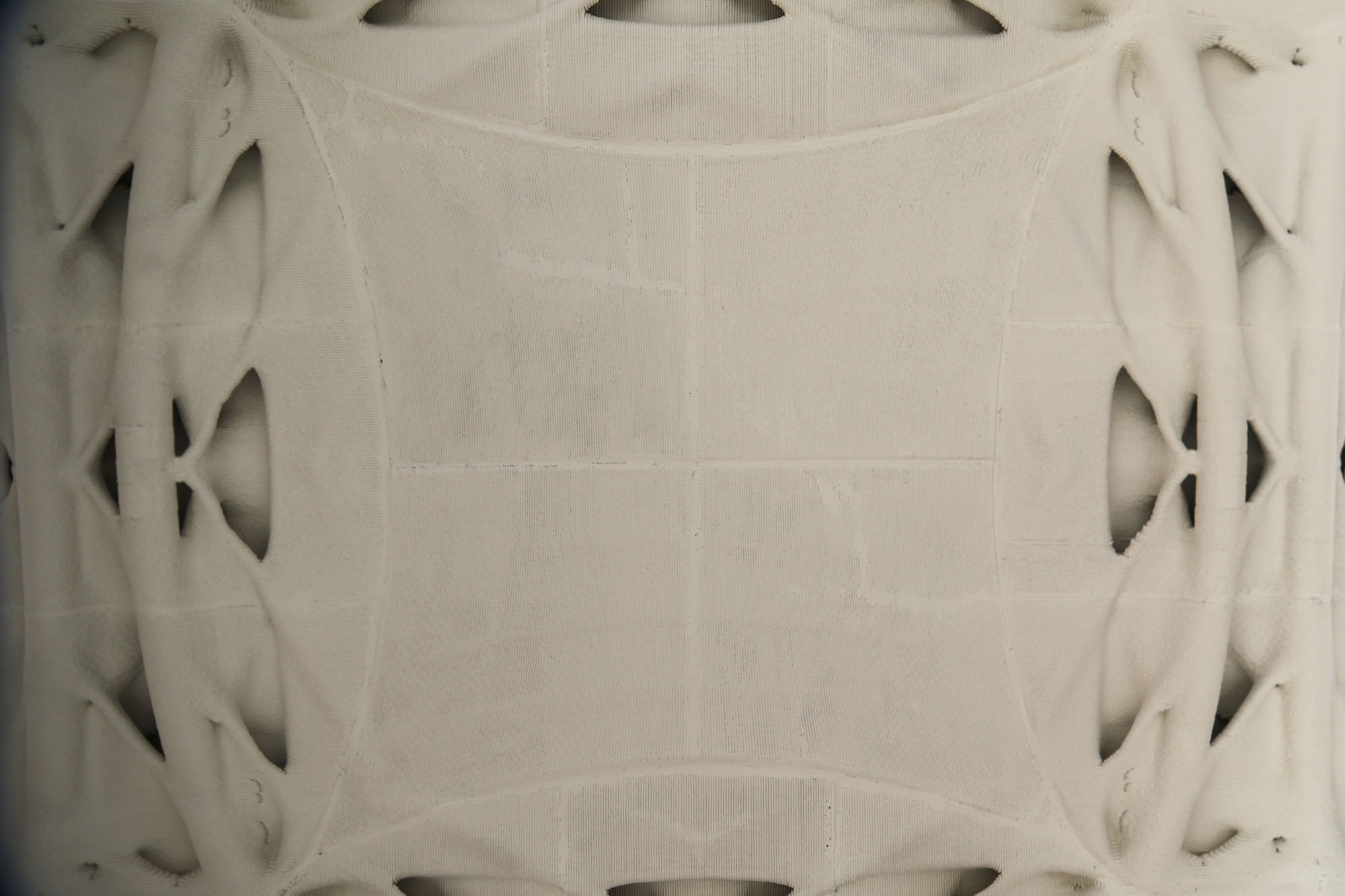

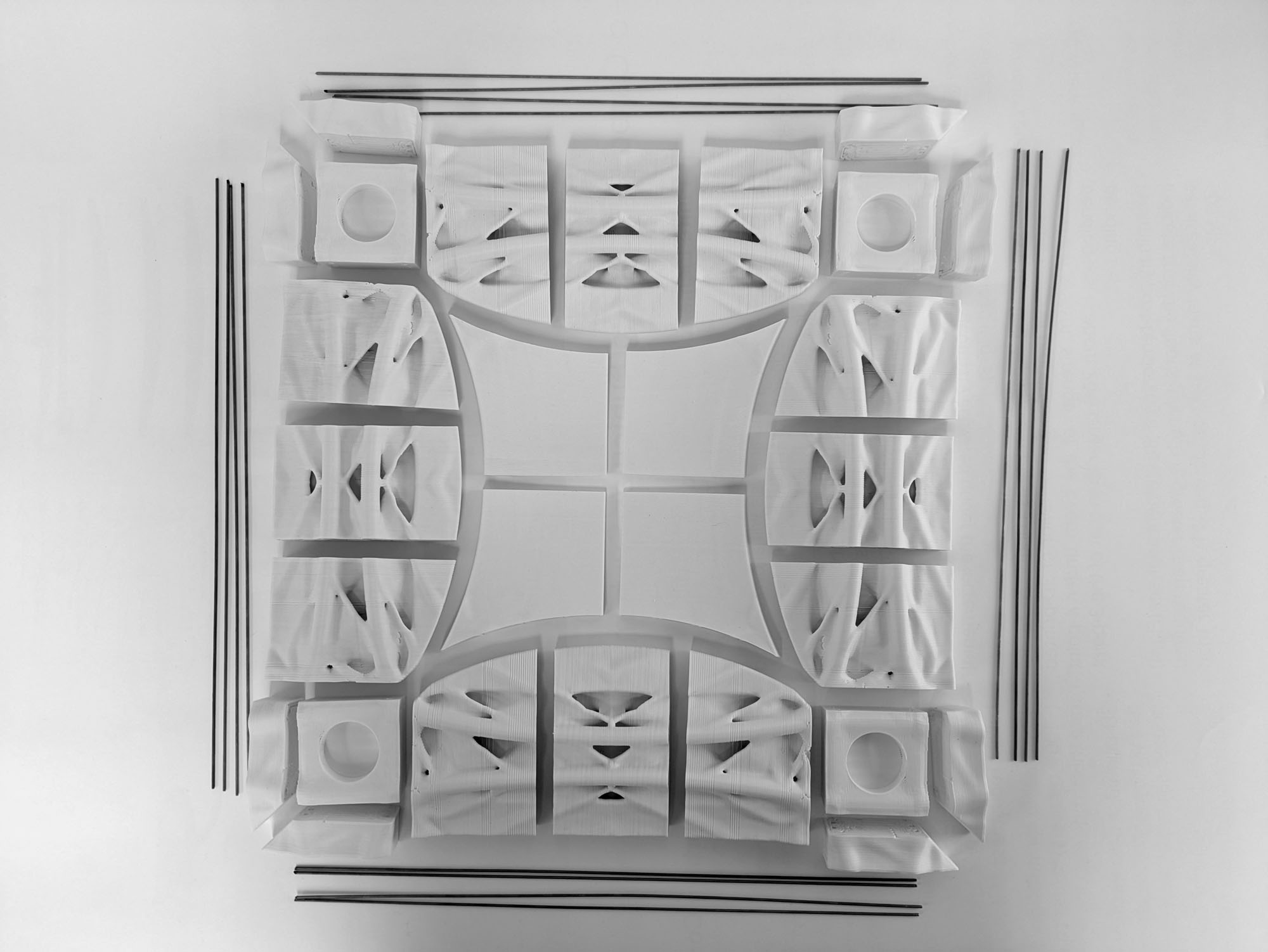

基礎部分を除き、構造全体は5軸ロボットアームを用いたコンクリート3Dプリントによって製造される。床システムは24個のプリントセグメントと、床組を4本の支持柱(各柱は3つのプリントセグメントで構成)に接続する4つのプレファブリケーション製柱頭部から成る。

各柱の外殻は3Dプリントされ、いわゆる「埋め殺し型枠」として機能する。その内部には、構造・耐久性・法規要件を満たすために、従来の現場打ちコンクリートと鉄筋が充填されている。これらのプリント部品群は、4本の柱で支持される高度に統合された構造・建築システムを形成する。

Model ©︎ University of Pennsylvania

Model ©︎ University of Pennsylvania

Model ©︎ University of Pennsylvania

Model ©︎ University of Pennsylvania

定量比較による優位性の実証

定量比較においても、本システムが従来の施工法に比べて優位性を有することが実証された。PTI(ポストテンション協会)マニュアルに基づく厚さ約9インチの典型的なポストテンションスラブと比較した場合、本システムはコンクリート使用量を40%削減し、潜在的な炭酸化(CO2吸収)に寄与する表面積を少なくとも65%増加させ、さらにポストテンション補強鉄筋を81%削減する。

また、ACI 318(米国コンクリート学会基準)に準拠した厚さ約14インチの従来型鉄筋コンクリートスラブと比較した場合は、コンクリート使用量を57%削減、表面積を少なくとも62%増加させ、鉄筋量を94%削減するという結果が得られた。

©︎ University of Pennsylvania

本研究は、ペンシルベニア大学のスチュワート・ワイツマン・スクール・オブ・デザイン(Stuart Weitzman School of Design)による資金提供を受けている。

本プロジェクトへの多大なる支援と貢献に対し、フレデリック・スタイナー(Frederick Steiner)、スチュワート・ワイツマン・スクール・オブ・デザイン学部長室、クリストファー・カタルド(Christorpher Cataldo)、そしてAmsysco社に深く感謝の意を表する。

©︎ University of Pennsylvania

©︎ University of Pennsylvania

©︎ University of Pennsylvania

©︎ University of Pennsylvania

©︎ University of Pennsylvania

以下、多面体構造研究所のリリース(英文)です。

3D-Printed Dual-Banded High Performance Concrete Floor

Authors

Structural and Architectural Design Lead: Dr. Masoud Akbarzadeh

Computational Design: Amir Motavaselian

Additive Manufacturing Design and Optimization: Yefan Zhi

Robotic 3D Printing: Dr. Maximilian Ororbia, Dr. Hua Chai, Noah Callantine, Amir Motavaselian, Yefan Zhi, Andrea Machado Romero, Fang Sun, Dr. Yu Wang, Stephanie Bachir

Architectural Drawings and Documentation: Andrea Machado Romero, Meizhu Xu, Dr. Maximilian Ororbia

Structural Engineering Consultants: Paul Kassabian, Blaise A. Waligun (SGH Boston)

Construction Material: Sika US, Noah Callantine

Facade Cladding: Kuan-Ting (Tim Lai) Lai (RoboticPlus.Tech)

Construction Team: Dr. Masoud Akbarzadeh, Amir Motavaselian, Andrea Machado Romero, Yefan Zhi, Dr. Maximilian Ororbia, Dr. Hua Chai, Fang Sun

Formwork Design: Amir Motavaselian

Formwork Milling: Mahsa Sadat Masalegoo

Construction Support: CL Construction

Construction Coordination: Karl Wellman

Video: Andrea Machado Romero

Animation: Amir Motavaselian

Footage: Andrea Machado Romero, Chase Valdiserri, Yefan Zhi, Fang Sun, Dr. Maximilian Ororbia, Amir Motavaselian, Mahsa Sadat Masalegoo, Yayuan ChiProject Date: 2025

Acknowledgements

This research is funded by the Stuart Weitzman School of Design at the University of Pennsylvania. We are grateful for the support and contribution to the project from the following parties: Frederick Steiner and the Dean’s Office of the Stuart Weitzman School of Design, Christorpher Cataldo, and Amsysco.

Description

The proposed 3D-printed funicular floor system establishes a new structural paradigm that integrates geometry-based efficiency, digital fabrication, and modular dual-banded post-tensioning to substantially reduce material demand and embodied carbon. Conceived as a two-directional, compression-dominant floor, the system comprises five funicular elements assembled into a lightweight concrete structure with minimal reinforcement. Its primary innovation lies in the dual-banded post-tensioning strategy, which enables efficient force transmission in both principal directions while preserving a funicular geometry optimized for axial force flow under combined compressive and tensile actions.

Excluding the foundation, the entire structure is fabricated from 3D-printed concrete using a 5-axis robotic arm. The floor system consists of 24 printed segments and four prefabricated capitals that connect the floor assembly to four supporting columns, each composed of three printed segments. The exterior shell of each column is 3D-printed and serves as lost formwork, enclosing conventional in-situ concrete and reinforcement to meet structural, durability, and code requirements. Collectively, the printed components form a highly integrated structural and architectural system supported by four columns.

Quantitative comparisons further demonstrate the advantages of the proposed system over conventional construction methods. Relative to a typical post-tensioned slab approximately 9 inches thick, the system achieves a 40% reduction in concrete volume, increases available surface area for potential carbonation by at least 65%, and reduces post-tensioning reinforcement by 81%, based on the PTI Manual. Compared to a conventional reinforced concrete slab approximately 14 inches thick, the system reduces concrete volume by 57%, increases surface area by at least 62%, and decreases steel reinforcement by 94%, in accordance with ACI 318.

多面体構造研究所 公式サイト

https://psl.design.upenn.edu/project/3d-printed-dual-banded-high-performance-concrete-floor/